製造プロセス〈精密加工製品〉

石英ガラスは、溶接や接合などの技術を用いていくつもの部品を組み立ててひとつの製品を作り上げることができますが、複雑な構造を持つ製品を作る場合には、工程もそれだけ複雑なものになります。 ここでは簡略化したフローに沿って、当社精密加工製品が出来上がるまでの代表的工程をご紹介します。

※石英ガラスは加工歪により破損する恐れがあるため、工程間で歪を除去する「アニール」という熱処理も必要ですが、ここではその工程は省いています。

1素材選定

2切断・スライス

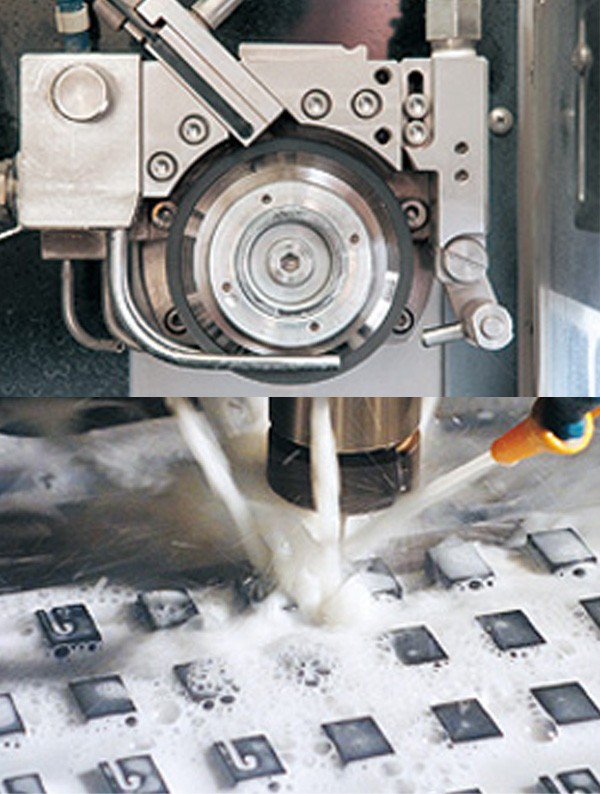

3研削・加工

製品の部材を加工したり製品の形状を作り上げる工程です。当社では、マシニングセンタやレーザー加工機を使用した小径穴加工などの精密研削技術を有しており、要求される精度や品質に応じた最適な加工方法、加工機械を選択、組み合わせて製品を作り上げていきます。

主力製品であるフローサイトメトリー用セル(血液/尿診断装置用フローセル)については、専用の画像処理研削システムを使用して、量産をおこなっています。

小径穴加工方法の比較

| 加工方法 | 最小加工径(mm) | 加工精度(mm) | 備考 |

|---|---|---|---|

| マシニングセンタ | Φ0.3 | 0.02 | |

| レーザー加工 | Φ0.3 | 0.05 | Φ0.01~0.02mm開発中 |

| 超音波加工 | Φ0.5 | 0.05 |

※表内の数値は代表値です。製品仕様はご相談の上設定させていただきます。

4研磨

基板研磨に適した両面研磨機、構造物や少量製品の研磨に適した片面研磨機等、製品サイズや要求仕様に応じて各種研磨機を使い分けています。

高精度化、高分解能化が進む診断/分析装置に搭載されるフローセルでは光透過面の欠陥規格が年々厳しくなっており、欠陥が極めて少ない高平坦な研磨面が要求されるようになってきています。また、接合品質向上のためにも研磨技術の改善は欠かせません。当社では、国家資格である研磨技能士の資格取得を進めるなど、常に研磨技術の改善に取り組んでいます。

研磨加工方法の比較

| 加工方法 | 最大ワークサイズ(mm) | 仕上げ研磨砥粒 | 表面粗さ Ra(nm) |

|---|---|---|---|

| 片面研磨(小型) | Φ200 | 酸化セリウム | 0.5 |

| 片面研磨(大型) | Φ1,000 | 酸化セリウム | 0.1 |

| 両面研磨 | Φ400 | 酸化セリウム | 0.3 |

| コロイダルシリカ | 0.1 |

※表内の数値は代表値です。製品仕様はご相談の上設定させていただきます。

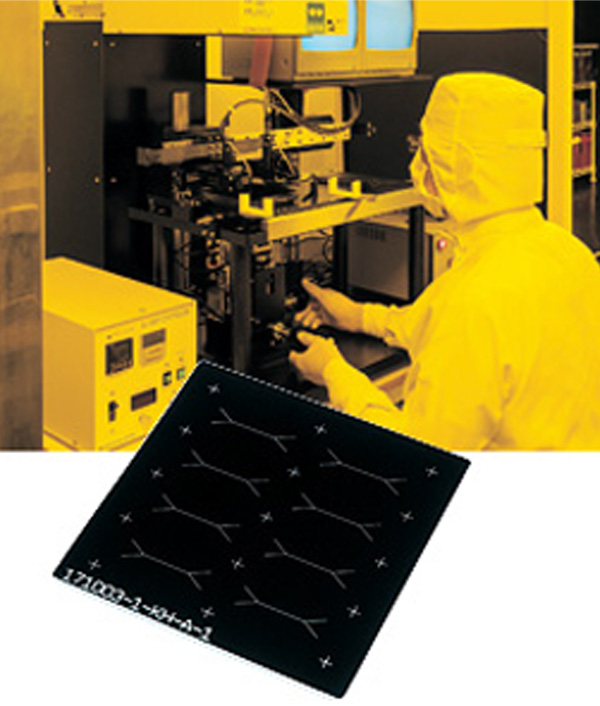

5流路・溝形成

通常、光学フローセルなどにおいては研磨部材同士を接合して流路(チャンネル)を形成します。この手法は直線的な流路形成には有効ですが、複雑な流路構造実現は困難です。当社は、半導体素子製造にも利用されているリソグラフィとエッチング技術を用いて、マイクロ流体チップなどの微細で複雑な流路構造をもつ製品を実現します。

その他にも、マシニングセンタやダイシングソーなどの研削機械を使用しての流路・溝形成も可能です。

流路製法比較

| 加工方法 | 最小加工径(mm) | 流路面粗さ Ra(nm) | 加工可能形状 |

|---|---|---|---|

| 接合 | ≧0.05 | 0.5 | 直線 |

| リソグラフィ&エッチング | ≧0.002 | 1 | 任意 |

| マシニングセンタ | ≧0.1 | 200 | 任意 |

| ダイシングソー | ≧0.1 | 200 | 直線 |

※表内の数値は代表値です。製品仕様はご相談の上設定させていただきます。

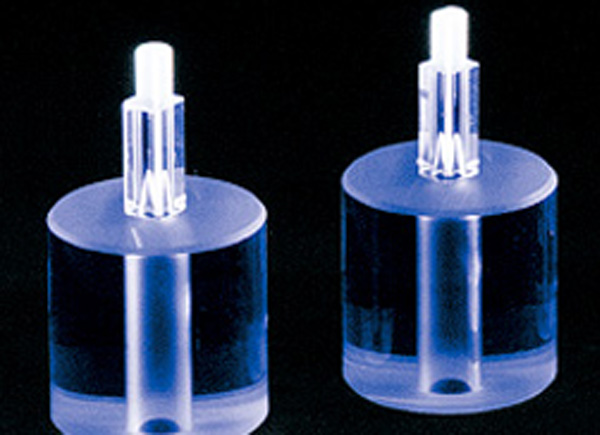

6組立

石英ガラスでは複数の部品を接合することにより複雑な形状を作り上げることが可能です。接合により各部品は完全に一体化するため、このようにして作り上げられた製品は石英ガラス素材そのものとほぼ同じ特性を持つことになります。

石英ガラスで接合をおこなうには1,000℃以上の高温処理が必要であること、ある程度の接触面積が必要であることなどいくつかの条件があります。接合が困難な場合には、ガラスフリットや接着剤などを用いて部品を組み立てることも可能です。製品に要求される品質や精度を考慮して最適な組み立て方法を選択して製品を実現します。

流路製法比較

| 加工名 | 面の歪み | 耐熱性 | 耐溶媒性 |

|---|---|---|---|

| 電気炉内接合(電着) | ○ | ○ | ○ |

| 火炎接合(溶着) | △ | ○ | ○ |

| ガラスフリット接着 | ○ | △ | △ |

| 接着 | ○ | △ | △ |

7洗浄・検査

製品はクリーンルーム内において、半導体マスクレベルの精密洗浄技術を利用して洗浄されます。また、製品品質向上のためには途中部材の清浄度も重要なポイントです。主力製品のフローサイトメトリー用セルの部材洗浄には独自に設計開発した専用洗浄機を使用し、流路(□200~250μm)内部を自動洗浄することで安定した清浄度を得ています。

洗浄後の製品はクリーンルーム内で検査されます。外観検査は経験豊富な検査員が目視および顕微鏡を併用しておこないます。寸法や幾何公差の測定は自動測定装置でおこなわれ、測定値はデータベース化して品質管理に利用しています。